昆山弘源成电机有限公司

Mou Mou Jidian Generator

客户统一服务热线

020-88888888

13988889999

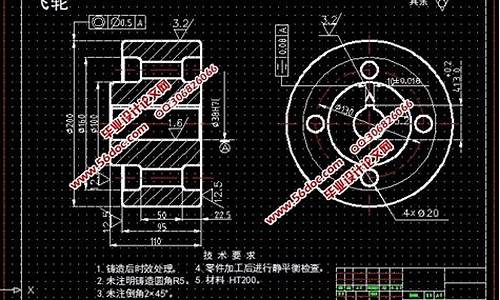

飞轮是一种重要的机械传动元件,广泛应用于汽车、飞机、船舶等领域。为了保证飞轮的性能和寿命,需要进行精密的机械加工工艺设计。本文将详细介绍飞轮机械加工工艺的设计步骤和注意事项。

一、确定加工要求

在进行飞轮机械加工之前,需要明确加工的要求,包括尺寸精度、表面光洁度、材料硬度等。根据加工要求,选择合适的加工设备和刀具,并制定相应的加工方案。

二、选择加工设备和刀具

飞轮机械加工需要使用高精度的数控机床或磨床等设备,同时需要选用适合加工要求的刀具,如硬质合金刀片等。在选择设备和刀具时,需要考虑其精度、刚性和可靠性等因素。

三、制定加工路线

根据飞轮的形状和尺寸,制定合理的加工路线,包括粗加工、精加工和修整等环节。在制定加工路线时,需要注意避免过度切削和过热现象的发生。

四、控制加工参数

在进行飞轮机械加工时,需要严格控制加工参数,包括切削速度、进给量、切削深度、冷却液温度等。这些参数的选择应根据材料的性质和加工要求来确定。

五、进行检验和修整

完成飞轮机械加工后,需要对零件进行检验和修整,以确保零件符合设计要求。检验方法包括测量尺寸、检查表面光洁度和硬度等指标。如果发现不合格的零件,需要及时进行修整。

六、注意安全事项

在进行飞轮机械加工时,需要注意安全事项,包括佩戴防护眼镜、手套和工作服等个人防护装备,以及遵守操作规程和安全操作规范等。还需要注意防止火灾和电击等危险情况的发生。

飞轮机械加工是一项高精密度的工艺过程,需要严格按照设计要求进行操作。通过科学合理的工艺设计和严格的质量控制,可以保证飞轮的质量和性能达到最优状态。